Alüminyum Basınçlı Döküm Prosesi

Alüminyum Basınçlı Döküm Prosesi

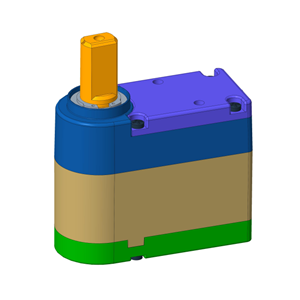

Alüminyum dökümerimiş alüminyumun yeniden kullanılabilir bir kalıba veya kalıba yüksek basınç altında enjekte edilmesiyle karmaşık, yüksek kaliteli metal parçalar üretmek için kullanılan bir üretim işlemidir. Otomotiv, havacılık, elektronik ve tüketim malları da dahil olmak üzere çeşitli sektörlerdeki bileşenlerin üretiminde yaygın olarak kullanılan bir yöntemdir. Alüminyum basınçlı döküm prosesinde yer alan temel adımlar şunlardır:

Tasarım ve Kalıp Hazırlama:

Süreç, üretilmesi gereken parçanın tasarımıyla başlar. Mühendisler ayrıntılı CAD (Bilgisayar Destekli Tasarım) modelleri ve spesifikasyonları oluşturur.

Daha sonra tasarıma göre bir kalıp veya kalıp oluşturulur. Kalıp genellikle yüksek kaliteli çelikten yapılır ve iki parçadan oluşur: sabit yarım ("kapak kalıbı") ve hareketli yarım ("ejektör kalıbı").

Eriyen Alüminyum:

Yüksek kaliteli alüminyum alaşımlı peletler, kullanılan spesifik alaşıma bağlı olarak 650°C ila 725°C (1200°F ila 1330°F) arasındaki sıcaklıklarda bir fırında eritilir.

Erimiş Alüminyum Enjeksiyonu:

Erimiş alüminyum, tipik olarak 10.000 ila 30.000 psi (70 ila 210 MPa) arasında değişen yüksek basınç altında kalıp boşluğuna enjekte edilir. Bu basınç, alüminyumun kalıbın tüm karmaşık detaylarına akmasını sağlar.

Soğutma ve Katılaştırma:

Enjeksiyondan sonra alüminyum kalıp içinde hızla soğur ve katılaşır. Parçanın düzgün bir şekilde katılaşmasını ve yapısal bütünlüğünü korumasını sağlamak için soğutma süresi kontrol edilir.

Dökümün Çıkarılması:

Alüminyum katılaştıktan sonra kalıbın iki yarısı ayrılır. İtici pimler dökümü kalıptan dışarı itmek için kullanılır.

KırpmaMenve Bitirme:

Dökümün kenarlarında, çıkarılması gereken, çapak adı verilen fazla malzeme bulunabilir. Bu genellikle kırpma veya kesme yoluyla yapılır.

İstenilen nihai ürün özelliklerini ve görünümünü elde etmek için işleme, çapak alma veya yüzey işlemi (örneğin boyama, toz kaplama) gibi ek son işlemler gerçekleştirilebilir.

Kalite kontrol:

Dökümler gözeneklilik, yüzey kusurları ve boyutsal doğruluk gibi kusurlar açısından incelenir. Arızalı parçalar ya yeniden işlenir ya da hurdaya çıkarılır.

Kalıbın Yeniden Kullanımı:

Kalıp tekrar kullanılabilir ve daha fazla parça üretmek için kullanılabilir. Sonraki dökümlerin kalitesini sağlamak için kalıbın uygun bakımı ve temizliği çok önemlidir.