Şanzıman Arızalarının ve Tedarikçinin Dikkat Etmesi Gereken Noktaların Kapsamlı Bir İncelemesi

Şanzıman Arızalarının ve Tedarikçinin Dikkat Ettiği Hususların Kapsamlı Bir İncelemesi

VitesKutu sistemleri, birçok mekanik uygulamanın ardındaki isimsiz kahramanlardır; dişlilerin, transmisyon millerinin, yatakların ve gövde yapılarının karmaşık düzenlemeleri yoluyla gücü sorunsuz bir şekilde iletirler. Muhafaza yapıları minimum arıza oranları sergilerken, dişliler, transmisyon milleri ve yataklar toplu olarak dişlinin %90'ından fazlasına katkıda bulunur kutu arızaları. Bu kapsamlı araştırmada, yaygın kullanılan ekipmanların inceliklerini araştırıyoruz kutu hatalarını giderir ve güvenilir tedarikçilerin seçilmesine yönelik stratejik değerlendirmeler sağlayarak donanımın geliştirilmesine yönelik bütünsel bir kılavuz sunar kutu güvenilirliği.

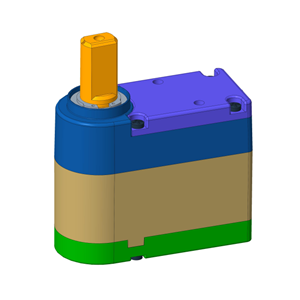

1. Helisel Şanzıman:

Daha sorunsuz çalışma ve daha yüksek verimlilik sunar.

Çeşitli endüstriyel uygulamalarda yaygın olarak kullanılır.

2. Düz Şanzıman:

Düz dişler basitlik ve verimlilik sağlar.

Düşük ila orta hızlı uygulamalar için uygundur.

3. Konik Şanzıman:

Kesişen miller için konik şekilli dişliler.

Farklı açılarda kesişen millerin olduğu uygulamalar için idealdir.

4. Sonsuz Şanzıman:

Yüksek redüksiyon oranları için sonsuz vida kullanılır.

Yüksek tork ve düşük hız gerektiren uygulamalar için uygundur.

Yüksek tork çıkışına sahip kompakt tasarım.

Robotik, havacılık ve otomotiv uygulamalarında yaygın olarak kullanılır.

Şanzıman Gelişiminin Tarihsel Kilometre Taşları:

Antik Kökenler:

Dişlilerin kökleri Çin ve Yunanistan gibi eski uygarlıklara kadar uzanıyor.

İlk dişli mekanizmaları manueldi ve öncelikle basit uygulamalar için kullanılıyordu.

Ortaçağ Gelişmeleri:

Ortaçağ dönemi, değirmenler ve diğer endüstriyel uygulamalar için dişli mekanizmalarındaki gelişmelere tanık oldu.

Yel değirmenleri ve su değirmenleri, dişlilerin doğal enerjiden yararlanma potansiyelini gözler önüne serdi.

Sanayi devrimi:

Sanayi Devrimi'nin ortaya çıkışı önemli bir değişime işaret ediyordu.

Dişliler, malların seri üretimini mümkün kılarak makinelere güç vermenin ayrılmaz bir parçası haline geldi.

Otomotiv Devrimi:

20. yüzyılın başlarında otomotiv endüstrisinin yükselişine tanık olduk.

Hız kontrolüne ve aktarımına katkıda bulunan dişliler otomobillerde vazgeçilmez hale geldi.

Modern Hassasiyet:

20. yüzyılın ortalarında üretim teknolojilerindeki ilerlemeler hassas dişlilerin ortaya çıkmasına yol açtı.

Dişli kutuları daha kompakt, verimli ve çok yönlü hale geldi.

Otomasyon ve Robotik:

20. yüzyılın sonlarında ve sonrasında dişlilerin otomasyona ve robotiğe entegrasyonuna tanık olundu.

Bu uygulamalarda planet dişli kutuları ve özel dişli sistemleri yaygınlaştı.

Yaygın Şanzıman Arızalarını Anlamak:

1. Dişli Diş Hatası:

Üretim, kurulum ve servis sonrası sapmaları kapsayan dişli dişi hataları, dişli dişi profillerinde farklılıklara yol açar. Servis sonrası hatalar arasında diş yüzeyindeki plastik deformasyon, eşit olmayan aşınma ve yüzey yorgunluğu yer alır. Ciddi bir kusur olan kırık dişler, teşhis kolaylığı açısından ayrı ayrı sınıflandırılır.

2. Üniforma Dişli Aşınması:

Dişli yerleştirme sonrası kavrama işlemi sırasında oluşan malzeme sürtünme hasarı, aşındırıcı ve korozif aşınmayı da içeren tek tip dişli aşınmasına neden olur. Ciddi dişli dişi hatalarından farklı olarak, düzgün dişli aşınması, farklı titreşim sinyali özellikleriyle karakterize edilir.

3. Şaft Yanlış Hizalaması:

Tasarım, üretim, kurulum veya kullanım sorunlarından dolayı kaplin uçlarındaki millerde meydana gelen sorunlar, milin yanlış hizalanmasına neden olur. Tek dişli dişi hatalarından farklı olarak, şaft yanlış hizalaması tüm şaftlarda dişli dişi hatalarına neden olur ve sinyallerde modülasyon olgusuna neden olur.

4. Kırık Dişler:

Çoğunlukla yorulma ve aşırı yük durumlarında, kırık dişler ciddi bir dişli arızasını temsil eder. Diş kırılması sırasındaki titreşim sinyalleri daha yüksek darbe enerjisi sergiler ve bu da onları dişli dişi hatalarından ve eşit dişli aşınmasından ayırır.

5. Muhafaza Rezonansı:

Gövde rezonansı, dişli kutusu gövdesinin doğal frekansını uyaran darbe enerjisinden kaynaklanır. Önemli darbe titreşim enerjisi üretir ve tipik olarak mahfaza üzerindeki harici uyarımlarla tetiklenir.

6. Hafif Mil Bükülmesi:

Yaygın dişli kutusu mili arızaları hafif bükülmeyi içerir ve etkilenen mil üzerinde dişli dişi hatalarına neden olur. Tekil dişli dişi hatası hatalarından farklı olarak, şaft bükülmesi, şaft üzerindeki tüm dişlilerde önemli dişli dişi hatalarına neden olur.

7.Şiddetli Şaft Bükülmesi:

Şiddetli şaft bükülmesi, kritik bir dişli kutusu arızası oluşturur ve hafif bükülmeye kıyasla önemli darbe enerjisi ve belirgin titreşim sinyalleri üretir.

8. Şaft Dengesizliği:

Şafttaki eksantriklikten kaynaklanan tipik bir arıza, şaft dengesizliği imalat, montaj veya kullanım sonrası deformasyonlardan kaynaklanır. Dengesizlik, dişli dişi hatalarına yol açan titreşimlere neden olur ancak saf dişli dişi hatalarından belirgin biçimde farklıdır.

9. Şaftın Eksenel Hareketi:

Helisel dişliler kullanıldığında eksenel hareket meydana gelir, dengesiz eksenel kuvvetlere neden olur ve dişli aktarım doğruluğunu ve stabilitesini önemli ölçüde etkiler ve ciddi bir arızayı temsil eder.

10.Yatak Yorgunluğu Soyulma ve Çukurlaşma:

Makaralı rulmanlardaki tipik bir arıza, iç, dış bilezikler ve yuvarlanma elemanlarında yorulma soyulması ve çukurlaşmayı içerir. Rulman arızaları sırasında üretilen enerji, dişlilerin ürettiği enerjiden çok daha küçüktür ve bu da arıza teşhisini zorlaştırır.

Tedarikçi Seçiminde Stratejik Hususlar:

1.Kalite Kontrol ve Üretim Standartları:

Hataları en aza indirmek ve dişli dişi hatalarını azaltmak için sıkı kalite kontrolüne sahip ve üretim standartlarına uygun bir üreticiyi tercih edin.

2. Süreçler ve Malzemeler:

Gelişmiş süreçleri ve aşınmaya dayanıklı malzemeleri tercih ederek, tedarikçinin kullandığı üretim süreçlerine ve malzemelere dikkat edin.

3.Teknik Destek ve Satış Sonrası Servis:

Zamanında yardım yoluyla ekipman güvenilirliğini artırmak için kapsamlı teknik destek ve satış sonrası hizmet sunan bir tedarikçiyi seçin.

4. Düzenli Kontrol ve Bakım Önerileri:

İyi üreticiler uygun bakım için rehberlik sağladığından, tedarikçinin rutin muayene ve bakım önerileri hakkında bilgi alın.

5. Ürün Performansı ve Uygulanabilirliği:

Dişli kutusu spesifikasyonlarındaki çeşitliliği göz önünde bulundurarak, ürünün performans parametrelerini özel uygulama gereksinimlerine uygun olduğundan emin olmak için göz önünde bulundurun.

6. Kullanıcı İncelemeleri ve İtibar:

Diğer müşterilerin deneyimlerinden ürün ve hizmet kalitesine ilişkin içgörüler toplamak için kullanıcı incelemelerini ve üreticinin itibarını değerlendirin.

7.Düzenli Güncellemeler ve Teknolojik Yükseltmeler:

Tedarikçinin ürün yelpazesini düzenli olarak güncelleyip güncellemediğini ve ekipmanın endüstri standartlarının ön sıralarında kalmasını sağlamak için teknolojik yükseltmeler sağlayıp sağlamadığını değerlendirin.

8. Maliyet Etkinliği:

Ürünün maliyet etkinliğini yalnızca fiyatı değil aynı zamanda performansı, kullanım ömrünü ve sunulan hizmetleri de dikkate alarak değerlendirin.

Çözüm:

Bu faktörlerin kapsamlı bir şekilde değerlendirilmesiyle, dişli kutusu tedarikçisinin seçimi daha bilinçli bir karar haline gelir ve satın alma başarısının artmasına ve ekipman güvenilirliğinin artmasına katkıda bulunur. İşletmeler, dişli kutusu arızalarının ve tedarikçi hususlarının inceliklerini ele alırken, operasyonlarını optimize edebilir ve mekanik sistemlerinin uzun ömürlü ve verimli olmasını sağlayabilir, böylece genel üretkenliği artırabilir ve arıza süresini en aza indirebilir.